Правка валов

Чтобы правильно наметить способы правки искривленного вала, необходимо определить место, значение и направление прогиба.

Для определения значения и направления прогиба необходимо произвести индицирование линии вала. Если индицирование производится не на станке, а на специальном стенде или непосредственно в агрегате, то надо следить, чтобы вал при проворачивании не смещался ни в боковом, ни в осевом направлении. Перед измерением биения размечают вал по окружности на 8 частей в каждом проверяемом сечении. Запись показаний индикатора по каждому сечению при проворачивании ротор производят в следующем порядке: ножку индикатора устанавливают против первой отметки на валу; показания индикатора приводят к нулю; ротор проворачивают вручную или краном до совпадания ножки индикатора со второй отметкой, затем с третьей отметкой и так далее до первой отметки. Повторное измерение в первой точке является контрольным, т.е. повторное показание индикатора в первой точке должно совпадать с первоначальным (должно равно нулю). Это показывает, что индикатор во время проворачивания не был сбит, а также ротор проворачивается без осевых или поперечных смещений.

После окончания индицирования вала определяют точку его максимального боя. В контролируемых сечениях фиксируют показания индикатора в диаметрально противоположных точках. Определяют место наибольшего биения и точку, где эта величина имеет положительное значение. Это является местом наибольшего прогиба вала. Точное место направления определяют построением кривой прогиба, которую строят по измеренным значениям радиального биения вала в контролируемых сечениях. Если точки максимального биения расположены по одной образующей вала, то имеет место прогиб без скручивания вала, в противном случае будет иметь место прогиб с одновременным скручиванием. В этом случае кривую прогиба строят для каждой из плоскостей продольного сечения вала, нумеруя их соответственно точкам измерений.

При нормальной эксплуатации прогиб вала в любом его сечении не должен превышать 0.08 мм, так как большой прогиб снижает общую надежность работы насоса и его необходимо ликвидировать.

Применяют следующие методы правки вала: наклеп, термический, термомеханический и релаксации напряжений. Все перечисленные методы, кроме наклепа, связаны с нагревом вала. Выбор того или иного метода зависит от значения прогиба, диаметра, длины и материала вала.

Правку вала методом наклепа производят следующим образом. Вал устанавливают в специальное приспособление вогнутой стороной вверх, жестко закрепляют один его конец и в месте прогиба домкратом немного снизу приподнимают, создавая в валу напряжение. Затем, с помощью зубила, имеющую ширину 30-40 мм и толщину 7-10 мм, наносят удары по выбранному месту. При наклепывании поверхностные слои металла с вогнутой стороны стремятся к удлинению, а так как удлинение не происходит, то в них возникают усилия, выпрямляющие вал.

В процессе чеканки после 10-15 ударов освобождают домкрат и зажимное устройство, и, проверив вал по индикатору, определяют степень его выпрямления. Правка считается законченной, когда достигнут прогиб в обратную сторону на 0.03-0.04 мм.

Вал в выпрямленном состоянии будет находиться до тех пор, пока внутренние усилие в металле вала не уменьшатся. Недостатком этого метода является порча поверхности вала и возможность выпрямления валов, имеющих относительно небольшие диаметры. Метод наклепа - самый старый метод правки валов.

Наиболее распространен термический метод правки валов, так как он прост и легко применим. Этот метод основан на одностороннем местном нагреве вала, вызывающем его прогиб. Пи правке термическим методом производят интенсивный местный нагрев выпуклой стороны до пластичного состояния на малую глубину. Остальные сечения вала должно оставаться по возможности холодным. Вследствие расширения нагретого участка вала сначала прогиб его увеличивается. В результате сопротивления холодной части вала в верхнем слое возникают усилия сжатия. При остывании пластически сжатых волокон создаются усилия, выпрямляющие вал. Термический способ правки применяется для валов, изготовленных из углеродистых и низколегированных сталей марок 35 и 40, при относительно небольших прогибах. Этим способом можно править валы на месте их установки, без демонтажа. Необходимо иметь в виду, что при правке валов этим способом возможны следующие дефекты: высокие растягивающие усилия на границах местного нагрева и остальной части поверхности вала, появляющиеся в результате местного нагрева, что может привести в образованию мельчайших, трудно выявляемых поверхностных трещинок; поверхностная закалка металла в месте нагрева; появление местных напряжений, имеющих значения выше предела прочности, что может привести к разрушению вала.

Процесс правки термическом способом производят следующим образом. После определения значения прогиба вал ставят выпуклой стороной вверх. Место правки плотно обертывают асбестовым листом, закрепляемым проволокой. Для местного нагрева в листе вырезают отверстие шириной 0.1-0.15 диаметра вала и длиной примерно 0.3 диаметра вала. Нагрев производят автогенной горелкой №7. При диаметре вала более 400 мм следует применять две горелки. Горелки дают резкий нагрев, не допуская в то же время подплавления металла. Для этого язычок пламени горелки должен быть как можно ближе к поверхности металла вала, но в тоже время не должен качаться его.

Нагрев начинается с центра, а затем горелка должна все время передвигаться к краям отверстия, вырезанного в асбестовом листе, и снова возвращаться к центру, где дается максимальный нагрев. Температура нагрева не должна превышать 650 0 С. В процессе нагрева происходит выпучивание вала, причем это выпучивание должно контролироваться. Контроль производится индикаторами, установленными на некотором расстоянии от места правки - сверху и снизу вала - таким образом, чтобы деформация вала была достаточно ясно выражена их показаниями. Если правка производится далеко от места опоры вала, то индикаторы лучше всего устанавливать ближе к месту правки, но так, чтобы пламя горелки не нагревало индикаторы; если же правка производится недалеко от точки опоры, то в этом случае индикатор лучше всего устанавливать по другую сторону опоры. Время нагрева можно устанавливать по таблице, где приведено ориентировочное время нагрева одной горелки в зависимости от диаметра вала и значения прогиба.

Время нагрева одной горелкой, мин, в зависимости от диаметра и прогиба вала:

В этой таблице предусмотрен нагрев горелкой №7. При правке горелкой №6 время необходимо увеличить примерно в 1,5 раза. При правке двумя горелками время стоит уменьшить вдвое. Во время нагрева следует очень внимательно следить за цветом накаленного металла и не допускать перегрева металл выше установленной температуры. Одновременно необходимо соблюдать по индикаторам за значением деформации вала в процессе нагрева для того, чтобы приостановить нагрев, когда прогиб вала в месте нагрева достигнет четырех- или пятикратного значения выпрямляемого прогиба. После окончания нагрева место обработки закрывается куском асбестового листа. В таком положении вал в течении 3-4 часов охлаждается, затем снимается асбестовая накладка и проверяется оставшееся значение прогиба вала.

Недостатком этого метода правки вала является присутствие остаточных напряжений в металле вала, что может в процессе длительной эксплуатации привести к частичному возвращению искривления вала. Этим методом нельзя править валы, изготовленные из высоколегированных сталей и работающие в области высоких температур.

Правка вала методом релаксации заключается в том, что при прогреве участка вала по всей окружности и на глубину сечения в месте искривления вал одновременно подвергают упругой деформации при помощи нажимного устройства. В нагретом и напряженном состоянии вал выдерживают в течении некоторого времени в зависимости от прочности стали, значения искривления и выбранной температуры правки. Под действием нагрузки и повышенной температуры упругая деформация переходит в пластическую, одновременно снижаются внутренние напряжения. Это явление называется релаксацией.

Для осуществления правки вал укладывается на специальное поворотное приспособление, покрывается чешуйчатым графитом, который смешивается с машинным или льняным маслом по все поверхности, кроме места измерения биения вала, и плотно обертывается асбестовым шнуром (желательно в 2слоя). Наиболее удобно применять асбестовый шнур диаметром 12 мм.

Предварительно, до обертывания, необходимо уложить термопреобразователи и вывести провода к месту, где удобно будет измерять температуру нагрева. Термопреобразователи и провода необходимо обернуть вместе с валом асбестовым шнуром. Способы заделки термопреобразователей не сложны. Для измерения температуры до 800 0 С должны применяться термопреобразователи их хромель-алюминия. они должны быть проградуированы до указанной максимальной температуры вместе с гальванометром. Гальванометр градуируется таким образом, чтобы минимальное деление шкалы было не более 20 0 С.

Расстановка термопреобразователей производится таким образом, чтобы можно было измерять температуру вала на месте нагрева и со всех сторон от места нагрева, наблюдать за степенью распространения температуры по длине вала. В месте нагрева желательно ставить по два термопреобразователя, диаметрально противоположно расположенные. Провода их, проходящие через нагретую зону вала, должны быть изолированы фарфоровыми бусами или же асбестовым шнуром, концы их выводятся возле шейки вала таким образом, чтобы они не мешали вращению вала. В месте вывода можно концы подсоединить к розеткам, закрепленным на валу.

На вал в месте нагрева наматывается катушка индукционного нагревателя, которая жестко закрепляется на раме или какой-нибудь специальной опоре. Катушки выбираются в соответствии с диаметром вала в нагретом месте. Так, для нагрева вала диаметром 300 мм до температуры 650 0 С требуется катушка с магнитодвижующей силой около 20000А. Катушка делается шириной 300-600 мм в зависимости от места ее расположения. В зависимости от силы тока используется кабель с площадью сечения от 60 до 200 мм 2 . Для катушки лучше всего брать медный многожильный гибкий кабель.

Наиболее целесообразным является использование для нагрева вала индукторов, которые применяются для термообработки стыков трубопроводов после сварки. Внутренний диаметр индуктора определяется диаметром вала, толщиной слоя изоляции и размером зазора (12-15 мм), обеспечивающим свободное вращение вала. Вал устанавливается выпуклой стороной вверх, собирается нажимное устройство и им создается натяжение для выправления вала.

Внешняя нагрузка, которая создает изгиб вала в сторону, обратную имеющемуся прогибу, определяется искривление вала, температурой нагрева, релаксационной характеристикой стали и временем выдержки в напряженном состоянии. Допустимое напряжение при прогибе для правки в один прием ограничивается опасностью концентрации напряжений в месте приложения нагрузки для выпрямления и опасностью образования трещин на растягиваемых волокнах металла. Исходя из этих соображений рекомендуется создавать такие напряжения в металле, которые не превышали бы половины временного сопротивления разрыву или предела прочности при растяжении данной сталей при температуре 600 0 С. В таблице приводятся допустимые напряжения для сталей отдельных марок.

Допустимые напряжения:

Если нет данных о пределе прочности при растяжении, то можно принимать максимальное допустимое напряжение равным 50 МПа. Усилие, которые должно быть приложено для того, чтобы напряжение в сечении вала не превышало 50 МПа, и соответствующую этому напряжению стрелу прогиба определяют расчетным путем.

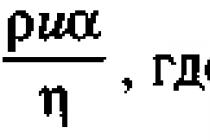

Усилие Р подсчитывается по следующим формулам:

где? - внутренние напряжение (либо допустимое напряжение при температуре 600 0 С, l - длина вала между опорами, a,b - длина плеч от опоры до места приложения нагрузки Р, W - момент сопротивления.

выправляется передний или задний конец вала, т.е. консольная часть вала, и усилие Р приложено на конце вала:

Практическое приложение силы Р проверяется стрелой прогиба вала, которая получается при изгибе вала натяжным приспособлением. Эта стрела прогиба подсчитывается по следующим формулам:

усилие Р приложено не в середине вала:

где Е - модуль упругости, J - момент инерции;

усилие Р приложено в середине вала:

усилие Р приложено на конце вала:

Следует иметь в виду, что для прогибов валов менее чем на 0.2 мм необходимо учитывать во время правки их прогибов от собственной массы f c . В этом случае усилие Р необходимо уменьшить на усилие Р с, рассчитанной по формуле

а стрелу прогиба f - на прогиб f c , рассчитанный по формуле

Если фактическое значение прогиба, подлежащего выправлению, более рассчитанного значения f, то правка вала должна происходить в несколько приемов с таким расчетом, чтобы каждое приложение усилий нажимным устройством не вызывало значение прогиба более рассчитанного значения стрелы прогиба f, следовательно, получаемые при этом напряжения в сечении вала не будет превосходить допустимых.

При нажиме при создания упругого прогиба вала во время правки необходимо следить за тем, чтобы вал прогибался строго вертикально. Для этого нажим следует производить равномерно, одновременной подтяжкой гаек нажимного устройства. Создав необходимый нажим и проконтралировав его по стреле прогиба, включают питание индукционной катушки, нагревают вал до выбранной температуры правки и выдерживают его в напряженном и нагретом состоянии. Температуру нагрева и время выдержки выбирают по релаксационным характеристикам стали данной марки.

Если прогиб вала большой (более 0.5 мм), то температура правки берется высокой (около 600 0 С). При начальных малых прогибах вала и при доводке в конце правки температура нагрева принимается примерно 530-550 0 С с соблюдением небольшой (15-20 мин) выдержки. По окончанию выдержки с после снятия напряжений от нажимного устройства вал изолируют асбестом и охлаждают при его вращении, иначе вал может получить прогиб. После остановки вала, охлаждения его до температуры окружающего воздуха и контрольной проверки биения снимают тепловую изоляцию, удаляют термопреобразователи, смывают графитовое покрытие и снимают окончательную кривую биения вала.

Метод релаксации выгодно отличается от других методов правки тем, что после правки в металле вала отсутствуют остаточные напряжения, обеспечивающие его устойчивую работу при дальнейшей эксплуатации.

Обточка шеек вала

Перед установкой устройств демонтируют камеру рабочего колеса, рабочее колесо насоса, переходной конус, обтекатель, верхний и нижний направляющие подшипники и уплотнения вала. После этого предварительно центрируем вас с выверкой его общей линии. Затем на сегментах верхнего и нижнего направляющих подшипников электродвигателя устанавливаются минимальные зазоры, равное 0,05-0,1 мм.

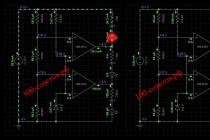

Рисунок 17 - Схема обточки шеек вала: 1 - Выправляющий аппарат; 2 - Вращающийся центр; 3 - Вал насоса; 4 - Устройство для проточки; 5 - Головина; 6 - Электродвигатель.

Первоначально для создания опоры вала вместо демонтированных направляющих подшипников устанавливается и прикрепляется к выправляющему аппарату вращающийся центр. Аксиальным вращением центра относительно корпуса производят сопряжение его рабочей поверхности с поверхностью центрирующего отверстия вала. При этом контролируется и не допускается смещение общей линии вала относительно вертикально оси агрегата.

Контроль осуществляется двумя агрегатами, установленные на нижней шейки вала в двух взаимно перпендикулярных плоскостях, а регулировка - регулировочными болтами, находящимися на опорах вращающего центра. Затем производят установку, выверку относительно оси вала и закрепляют устройства для обточки на посадочные места демонтированного верхнего и нижнего направляющего подшипника насоса в горловине или выправляющем аппарате.

Обточка шейки вала происходит при одновременном вращении вала электродвигателем насоса и перемещении суппорта с резцом с помощью механизма подачи. При этом резец устанавливается на заданную глубину резания. После каждого прохода производится остановка вращения вала и осуществляется контроль диаметра обрабатываемой шейки в нескольких сечениях, а также параметров шероховатости. Проточка шейки проводится до получения ближайшего ремонтного размера. В процессе резания обязательно обильное охлаждение режущего инструмента водой.

Для того, чтобы проточке обработать поверхность шейки до шероховатости, равной 2,5-1,25 мкм, необходимо для каждого типоразмера вала экспериментально подбирать подачу резца и глубину резания в зависимости от линейной скорости резания.

В процессе эксплуатации у валов изнашиваются посадочные шейки, шпоночные канавки и шлицы, повреждаются резьба и центровые отверстия, вал получает изгиб.

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы.

Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5-10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают на 31юксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, осталиванием, хромированием н другими методами.

Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм.

Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.

Сущность правки заключается в том, что приложенное усилие вызывает остаточные деформации, деталь восстанавливается, приобретая первоначальные свойства.

При холодной правке прессом или скобой вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы вал изогнулся в противоположную сторону на величину, почти равную первоначальному прогибу, и лишь затем восстанавливают первоначальную точность по прямолинейности.

Изогнутые валы диаметром до 30 мм можно править наклепом. Суть такой правки состоит в том, что вал кладут прогибом вниз на плиту (рис. 61) и легким молотком наносят частые удары, пока вал не выпрямится. Удары наносят также с обеих сторон прогиба, ограниченного углом 120°.

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки 1 и 2 (рис. 62, а) шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек - 0,01 мм, нецилиндричность - 0,003-0,005 мм. Таким же требованиям должна отвечать поверхность 3. Конические отверстия 4 и 5 шпинделя должны быть концентричны шейкам; допускается биение 0,01-0,02 мм на 300 мм длины.

В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром.

Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя - дело сложное и дорогое. Однако в тех случаях, когда ремонт шпинделя влечет за собой ремонт и сопрягающихся с ним деталей, может оказаться более выгодной замена

изношенного шпинделя новым. Этот вопрос решают сравнением стоимости ремонтных работ и нового шпинделя.

Шпиндели, у которых износ шеек по диаметру составляет 0,01- 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом - жимком (рис. 63). Жимок состоит из кольца-хомутика 1, болта 2, втулки-притирки 3 сразрезом и рукоятки-державки, которая на рисунке не показана. Втулку-притир изготовляют из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру обрабатываемой шейки.

Приступая к притирке шейки, накладывают на нее тонким слоем смесь мелкого наждачного порошка и масла, после чего надевают жимок и слегка завинчивают болт 2. Пускают станок, настроив его на скорость вращения шпинделя 10- 20 м/мин. При вращении шпинделя равномерно водят жимком вдоль обрабатываемой шейки. Время от времени обновляют слой порошка с маслом и подвинчивают болт 2.

Устранив износ, промывают шейку шпинделя и притир керосином, затем наносят на шейку тонкий слой доводочной пасты о керосином и завершают ее обработку.

При износе шеек шпинделя более 0,02, мм их ремонтируют шлифованием с последующей притиркой под ремонтный размер. Однако этот способ ремонта приемлем, лишь когда имеется возможность соответственно изменить размеры отверстий в подшипниках или других деталях, сопрягаемых со шпинделем. Если такой возможности нет или изменение размеров отверстий нецелесообразно из-за большой трудоемкости операций, восстанавливают шейки шпинделя с износом до 0,05 мм наращиванием хрома, а в износом больше 0,05 мм - вибродуговой наплавкой.

Шейки шпинделей с наращенным на них хромовым слоем обрабатывают шлифованием, если же на шейки наносят другие металлы соответственно большими слоями, чем при хромировании, шейки сначала обтачивают, а потому шлифуют. При этом им придают по направлению к заднему концу конусность до 0,01 мм, чтобы при шабрении подшипников слой краски, нанесенный на шейки, полностью использовался для закрашивания поверхности подшипников.

Изношенные шейки шпинделей, на которых монтируются подшипники качения или другие детали с неподвижной посадкой, весьма удобно восстанавливать электролитическим способом.

Шейки шпинделей (под подшипники скольжения, в том числе с осевыми микротрещинами) восстанавливают установкой на клее тонкостенных компенсационных наделок или вставок. Практика показывает, что такие шпиндели служат еще долго, а в ряде случаев работают лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с лучшими эксплуатационными свойствами. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Для постановки компенсационных наделок или вставок с поверхности шпинделя стачивают слой металла с целью посадки соответствующей детали компенсатора в виде втулки с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. При этом снимаемый слой металла должен быть минимальным, до 10-15% номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления неподвижной посадки, например поверхности шпинделя под подшипник качения, компенсационная наделка (втулка) может быть тонкостенной - от 0,5 до 2 мм, а при восстановлении шейки шпинделя под подшипник скольжения толщина стенки наделки должна быть не менее 2,5 мм.

Компенсационные тонкостенные наделки изготовляют из металла, соответствующего материалу ремонтируемого вала или из материала, отвечающего повышенным требованиям.

Внутренний диаметр выполняют по месту с зазором 0,05 мм по диаметру (шероховатость поверхности Rz 20), наружный диаметр делают с припуском 3-5 мм. Окончательную обработку ведут при интенсивном охлаждении после установки втулки и отверждения клея через 24 ч.

Компенсационные втулки толщиной 2,5-3,5 мм и более целесообразно изготовлять из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3 мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3-4 мм. После цементации с этой поверхности снимают науглероженный слой, металла и закаливают втулку до HRC58-60.

Незакаленную поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05 мм (шероховатость поверхности). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после установки ее на вал и отверждения клея.

На рис. 62 даны схемы ремонта шпинделей станков установкой на эпоксидном клее компенсационных наделок и вставок. У шпинделя токарного станка восстановлена задняя шейка 1 (см. рис. 62, а) под подшипник качения, опорная закаленная поверхность 2 под подшипник скольжения и коническая поверхность 3 для патрона. Так же восстановлена коническая поверхность 9 (см. рис. 62, б) для роликопод-шипника (серия 3182100) и направляющая 10 для патрона. Коническое отверстие шпинделя восстановлено вставкой 11 с закаленным отверстием.

Шейки (см. рис. 62, б) шпинделя сверлильного станка восстановлены тонкостенными (менее 1 мм) наделками 6 и 8, при этом наделка 6 выполнена из двух полувтулок, по краям которых поставлены на клее по два штифта 7. При окончательной механической обработке наделок и вставок нельзя допускать перегрев, так как при этом может разрушиться клеевая пленка, поэтому операцию выполняют с обильным охлаждением.

Перед обточкой и шлифованием проводят следующие подготовительные работы. Вытачивают стальные пробки и плотно вставляют их в отверстия 4 и 5 шпинделя, предварительно зачистив места посадки пробок. После этого закрепляют шпиндель одним концом в патроне токарного станка, а второй конец устанавливают неизношенным местом в люнете и выверяют шпиндель на биение, которое не должно превышать 0,005 мм; затем делают в пробке центровое отверстие. После этого шпиндель переставляют, зажимают его второй конец в патроне, а первый - в люнете и выполняют второе центровое отверстие. Теперь шпиндель устанавливают в центрах и проверяют правильность центрования; биение неизношенных мест по индикатору должно быть не выше 0,01 мм.

Выполнив описанные операции, приступают к обработке шпинделя точением и шлифованием.

В случае повреждения и износа резьбы шпинделя при восстановлении применяется наплавка с последующим нарезанием резьбы до номинального размера. Перенарезать резьбу на меньший диаметр не рекомендуется, так как она становится нестандартной.

Изношенное конусное отверстие шпинделей ремонтируют по-разному в зависимости от величины износа. При сильном износе отверстие растачивают и затем в него вклеивают или запрессовывают втулку. При небольшом износе отверстие (неглубокие риски, незначительные забоины) шлифуют, снимая минимальный слой металла.

Механическую обработку конусного отверстия шпинделя можно вы-полнять, не снимая шпинделя со станка, что обеспечивает хорошее центрование оси отверстия с осью шпинделя. При обработке конусного отверстия на месте применяются приспособления.

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре не должна входить в отверстие, между ней и торцом шпинделя должно быть расстояние в 1-2 мм. Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2-3 мм.

Ось конического отверстия шпинделя проверяют на биение индикатором по контрольной оправке, вставленной в отверстие. Допускается отклонение от оси 0,01 мм у торца шпинделя и 0,02 мм на длине 300 мм. Поверхность 4 шпинделя может иметь предельно допустимое биение 0,01 мм.

Выше говорилось о шпинделях с хромированными шейками. Уста-новлено, что такие шпиндели хорошо работают только при отличной пригонке к ним подшипника, когда обеспечен зазор для смазки шеек. Нормальная величина этого зазора 0,006-0,02 мм в зависимости от точности станка, наибольшей частоты вращения и диаметра шпинделя. При небрежной пригонке во время работы станка происходит усиленный местный нагрев. Из-за этого на хромированной поверхности образуются мелкие трещины, хром отслаивается, повреждается шейка шпиндeля и поверхность подшипника.

Хранение отремонтированных или новых валов и шпинделей должно исключить возможность изгиба и деформации. Небрежно положенный вал может изогнуться под действием собственной тяжести. Для предотвращения этого рекомендуется валы помещать в специальные стеллажи-стойки в вертикальном состоянии. Лучший способ хранения это подвешенное вертикальное состояние.

Перед шлифованием шеек коленчатый вал подвергают правке.

Чтобы установить величину и направление прогиба, деталь укладывают на призмы пресса на вторую и восьмую коренные шейки и с помощью индикатора измеряют биение коренных шеек. Величину и направление прогиба вала отмечают мелом на щеках вала.

Искривления коленчатых валов вызываются остаточными напряжениями в металле из-за:

- холодной правки под прессом;

- поверхностной термической обработки и

- механической обработки со снятием неравномерных припусков.

При эксплуатации вала остаточные напряжения под действием переменных нагрузок снижаются. Изменение распределения напряжений может также вызвать деформации вала.

В результате правки коленчатых валов при ремонте обеспечивается:

- увеличение числа ремонтов и общий срок службы вала, так как при шлифовании правленого вала снимается минимальный слой металла;

- уменьшение трудоемкости механической обработки вала и расходования абразивных кругов.

На ремонтных предприятиях применяют два способа правки коленчатых валов :

- внешним статическим усилием под прессом и

- местным наклепом щек.

Основной недостаток правки коленчатых валов под прессом следующий. Под действием изгибающей силы, приложенной к одной шейке, происходит местная пластическая деформация в наиболее податливом месте и сосредоточение остаточных напряжений у галтелей; это вызывает снижение усталостной прочности. Поэтому этот способ правки применяют лишь при значительном прогибе коленчатых валов, имеющих достаточный запас прочности; коленчатые валы с малым прогибом править под прессом не рекомендуется.

Коленчатые валы дизелей типа B2-300 и Д6, имеющие прогиб более 0,3 мм, правят под прессом по схеме, показанной на рис. 108 .

В том случае, если прогиб коренных шеек вала расположен в одном направлении и имеет наибольшее значение у четвертой (IV) или пятой (V) коренных шеек, вал устанавливают на призмы второй (II) и восьмой (VIII) опоры (рис. 108, а ) и правят, прилагая нагрузку к пятой (V) шейке. Призмы сделаны разъемными. Подставка призмы имеет широкую опорную площадку и боковые щеки. В отверстие одной из них ввернут фиксатор, входящий в гнездо бруса пресса.

Верхняя часть призмы представляет собой отдельную деталь и может наклоняться относительно нижней подставки на небольшой угол до выбора зазора между ними с одной из сторон. При такой конструкции призма разгружается от горизонтальной составляющей усилия, возникающего при правке вала.

Вал нагружают таким образом, чтобы oн прогнулся в обратном направлении на 3 мм. После снятия нагрузки вновь проверяют индикатором биение всех шеек вала. В случае надобности деталь правят повторно, увеличивая упругий прогиб до 5 мм.

Ввиду упругости вала величину обратного прогиба принимают в 10-15 раз больше устраняемого. Под нагрузкой пресса вал выдерживают 1-2 мин.

После правки вал подвергают магнитному контролю на отсутствие трещин.

|

Для уменьшения изменения формы правленого вала в процессе эксплуатации и при хранении прибегают к следующим мероприятиям:

Когда величина прогиба уменьшается до 0,3 мм, окончательную правку выполняют методом наклепа щек. Наклон производят по щекам в местах, показанных на рис. 109 . Рис. 109. Схема правки выа методом наклепа щек: а-б, c-d - оси шеек до правки; a"-b", с"-d" - оси шеек после правки. |

|

|

При наклепе щек используют специальную угловую надставку к пневматическому молотку (рис. 110 ). Разрезной корпус 1 зажимают винтами на шейке молотка. Его ударник действует на боек 3, посаженный на ось 2. Конец молотка свободно входит между щеками вала. Боковой выступ бойка ударяет по щеке вала. При правке наклепом деформация вала происходит не в зоне концентрации рабочих напряжений. После правки усталостная прочность валов почти не изменяется. Вследствие весьма малых деформаций щек в детали наблюдаются незначительные смещения, и поэтому повышается точность правки. Кроме того, обеспечивается большая устойчивость полученной правкой формы оси вала. Необходимая остаточная деформация для устранения биения вала может быть получена суммированием деформаций, вызванных наклепом на нескольких щеках. Oсь вала получается плавная, без изломов. Рис. 110. Надставка к пневматическому молотку для правки коленчатого вала. |

Коленчатые валы с пространственно изогнутой осью (с биением в нескольких плоскостях) подразделяют на две группы:

Первая группа - плоскости кривизны в отдельных шейках смещены одна относительно другой на угол не более 45°. Правку таких валов производят в средней плоскости, в сечении с наибольшим биением.

Вторая группа - плоскости кривизны смещены одна относительно другой на угол более 45°. Правку валов этой группы производят последовательно в обеих плоскостях искривления, начиная с большей величины искривления.

После правки биение коренных шеек и шеек носка вала должно быть не более 0,1 мм и биение хвостовика - до 0,08 мм.

Если при проверке вала ротора величина прогиба окажется больше 0,05-0,07 мм, необходимо произвести его правку. Правка турбинного вала является сложной работой, требующей высокой квалификации, и может поручаться только специалистам, имеющим необходимый опыт производства таких работ.

Существуют механический, термический и комбинированный способы правки валов.

Механический способ правки вала основан на растяжении сжатых в результате прогиба волокон металла с помощью чеканки в холодном состоянии. Для правки пал кладут выпуклой стороной на подкладку, а на вогнутой его стороне (примерно на 1 / 3 верхней окружности) производят чеканку. Стальной чекан должен быть хорошо подогнан по окружности подлежащего чеканке места. Края чекана должны быть закруглены, в противном случае при чеканке можно повредить вал. При чеканке сжатые волокна металла постепенно удлиняются, и результате чего вал спрямляется. В процессе чеканки необходимо производить контроль прогиба вала индикатором. Для этого надо краном приподнять конец вала, убрать подкладку из-под него и уложить на свой вкладыш. После контрольного измерения вал снова укладывают на подкладку и продолжают чеканку до полного исправления.

После чеканки всех изогнутых сечений и выпрямления необходимо произвести отжиг вала для уничтожения остаточных напряжений в местах правки. Отжиг вала производится в специальных печах или при помощи автогенных горелок. Печь для отжига валов легко может быть изготовлена силами ремонтного персонала турбинного цеха и представляет собой кожух, сделанный из стальных листов и изолированный внутри асбестовыми листами. Если она обогревается жаровней, в которой сжигают древесный уголь, то для создания тяги на кожухе устанавливают трубу.

Ротор на специальных подшипниках укладывают на козла или на раму из швеллеров и закрывают кожухом. В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста. Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

Во время отжига вал вращают электродвигателем с ременной передачей и редуктором. Число оборотов вала при отжиге обычно не превышает 20-25 в минуту.

При вращении во время отжига происходит равномерный нагрев вала и рабочих дисков ротора. Для смазки над подшипниками на специальных кронштейнах подвешивают небольшие сосуды с турбинным маслом, которое по трубкам, встроенным в днище сосуда, стекает на шейку вала, обеспечивая необходимую смазку во время вращения ротора.

Отжиг вала продолжается несколько часов. Сначала вращающийся вал равномерно нагревают до температуры, на 40-50° С превышающей температуру, при которой он работает. При этой температуре его выдерживают в печи 3-4 ч, после чего подвод тепла в печь прекращают и производят медленное охлаждение до температуры окружающего воздуха. После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

Отжиг при помощи автогенных горелок не требует никаких специальных приспособлений и заключается в том, что места правки вращающего вала нагревают горелками до темно-красного цвета. После нагрева вал продолжают непрерывно вращать в течение 2-2,5 ч, после чего поворачивают его через каждые 10-15 мин до полного охлаждения. Отжиг вала автогенными горелками проще, чем в печи, в том смысле, что не требует никаких специальных устройств. Но, однако, процесс отжига при нагревании в печи происходит лучше, чем при нагревании горелками.

Термическая правка основана на том, что при быстром местном нагреве выпуклого (с растянутыми волокнами) участка вала до высокой температуры (около 500-550° С) происходит сжатие волокон на этом участке. После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

При термической правке вал свободно укладывают на своих подшипниках и поворачивают выпуклой частью кверху. Участок вала, намеченный для нагрева, изолируют смоченным листовым асбестом. В месте нагрева вала в асбесте делают отверстие размером 50-60 мм.

Длительность нагрева вала зависит от его диаметра и величины прогиба и колеблется в довольно широких пределах: от 3 до 15 мин. После прекращения нагрева Mm участок вала следует накрыть листом асбеста и в гаком положении оставить до полного охлаждения. После охлаждения проверяют прогиб вала индикатором. По окончании правки все места вала, подвергавшиеся нагреву, отжигают для уничтожения остаточных термических напряжений, вызванных местным нагревом.

Комбинированная правка вала заключается в том, что местный нагрев вала дополняют механическим нажимом на него при помощи специальных траверс и домкратов, создавая дополнительные напряжения сжатия и растянутых волокнах металла. Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

К атегория:

Практика слесарно-сборочных работ

Правка валов и полирование их поверхностей

Изогнутые валы удобно править на призмах, расположенных на столе, двумя рычагами, установленными на осях хомутиков, закрепленных гайками в плите на столе. Учитывая соотношение плеч А и Б рычагов, можно создать изгибающую силу до 1000-1500 Н. Пользуясь винтовым прессом, можно создать силу до 3000 Н. Вал укладывают на две призмы, установленные на столе. Стойки пресса имеют внизу Т-образные захваты с поперечными планками и двумя парами роликов, которые дают возможность прессу свободно перемещаться по столу и создавать винтом силу разгиба в любом месте вала.

Для правки крупных валов и цилиндрических деталей нередко требуется создавать значительные силы (до 15 кН и более). В таких случаях целесообразно править валы с помощью настольной пневматической прессовой головки, закрепленной между двух стоек на ртоле. Перед началом правки необходимо определить характер изогнутости вала и положить его на две призмы. Правой рукой поворачивают вниз рукоятку. В это время сжатый воздух через шланг поступает в камеру цилиндра головки пресса и создает давление на шток и прижим. Во время правки левой рукой вращают вал и периодически перемещают его по призмам. Опоры-призмы необходимо устанавливать на разных расстояниях от оси штока пресса.

При правке вала возникает опасность перегиба его в противоположную сторону. Во избежание этого под вал напротив штока и прижима следует устанавливать подкладки такой высоты, которые ограничивали бы большой изгиб вала.

Рис. 1. Правка вала вручную (а) и с помощью пресса (б, в)

На рис. 2 показан контроль прямолинейности вала с помощью индикаторного устройства и призмы.

Перед сборкой детали обязательно должны быть очищены и промыты, так как металлические опилки, мельчайшие кусочки стружки, остатки обтирочных материалов, абразивный порошок, попадающие в отверстия и каналы детали, могут впоследствии при работе машины попасть вместе со смазкой в подшипники и привести к нагреву и преждевременному изнашиванию подшипников, а нередко и к выходу машины из строя.

Полирование - отделочный процесс, который производят после чистовой обработки поверхностей опиловкой, зачисткой абразивным кругом и пр. После полирования поверхность детали становится чистой и блестящей. Полирование ведут последовательно: сначала полируют правую половину поверхности детали, затем переставляют ее и полируют левую половину от концов к середине. Направление полирования необходимо чередовать: вправо, влево (под углом 30 или 60°), затем продольное. Детали, имеющие форму тел вращения и сложный профиль, полируют главным образом наклонно вправо и влево.

Рис. 2. Контроль прямолинейности вала

В массовом и серийном производстве поверхности деталей полируют на специальных полировочных станках с частотой вращения шпинделя 2500-5000 об/мин. На рис. 3 показан способ полирования наружной поверхности цилиндрической детали войлочным кругом, установленным в шпинделе полировочного станка. В процессе работы на шпиндель (левая спиральная резба) надевают войлочные или матерчатые круги, а также оправки с кругами малых диаметров для полирования внутренних поверхностей деталей и закрывают их кожухами. Подводят деталь к полировочному кругу и, слегка нажимая на деталь и вращая в разные стороны, полируют ее. Для того чтобы на обработанной поверхности детали не сделать рисок и царапин, необходимо укладывать готовые детали в гнезда деревянной тары или на ветошь.

Труднодоступные места полируют специальными фасонными войлочными и кожаными кругами, закрепленными в металлических оправках, а также наждачной лентой. При полировании наждачной лентой используют сначала грубые ленты (зернистостью 240-280), а затем более тонкие (зернистостью 320-400). В качестве смазываю-ще-охлаждающей жидкости обычно применяют керосин.

Наиболее простой способ полирования поверхностей валов и других цилиндрических деталей на токарных станках. Вал вставляют в шпиндель передней бабки токарного станка и в центр задней бабки. При полировании накладывают на вал наждачную ленту и зажимают ее между двух деревянных жимков. Затем правой рукой захватывают жимки, шарнирно соединенные друг с другом петлей, и сжимают наждачную ленту. Включают станок. Опираясь ладонью левой руки (для опоры корпуса тела) на переднюю бабку, правой слегка сжимают жимки со шкуркой, перемещают их по поверхности вала и полируют его, периодически меняя направление движения жимков и заменяя наждачную ленту. Окончательно поверхности деталей полируют полосами кожи, сукна, замши или резины, смазанными мастикой из парафина с тонким полировальным порошком. Направление вращения вала при полировании должно совпадать с направлением его вращения в рабочих условиях.

Рис. 3. Полирование войлочными кругами цилиндрических поверхностей деталей на полировочном станке

Рис. 4. полирование цилиндрических поверхностей деталей на токарном станке

На рис. 5 показан прием зачистки вручную поверхности впадин зубьев червячного колеса деревянной пластинкой и наждачной лентой. В правую руку берут деревянную (буковую или березовую) пластинку и обертывают ее наждачной или коксовой лентой, затем большим и указательным пальцами правой руки прижимают их к поверхности впадин зубьев колеса и зачищают или полируют поверхность в продольном направлении, следя за тем, чтобы не образовались завалы в профиле зуба. При этом левой рукой, придерживая зубчатое колесо, слегка поворачивают его, создавая правильное направление пластинке с лентой в процессе обработки профиля зуба.

Зачистив все рабочие поверхности детали и убедившись, что на деталях нет жирных пятен, приступают к их полированию. В этом случае для деталей из стали применяют абразивные порошки зернистостью от М40 до М14, пасту ГОИ или окись хрома. Для полирования деталей из цветных металлов применяют крокус (окись железа Fe203), окись хрома, трепел (двуокись кремния-кремнезем), для полирования деталей из дерева, кожи - пемзу (продукт вулканического происхождения).

Для механизации зачистных и полировальных работ применяют специальные станки, производящие обработку бесконечными шлифовальными лентами на тканевой или бумажной основе. Качество поверхности после обработки зависит от зернистости абразивных порошков, износа ленты и применяемых смазочно-полирующих материалов.

Для предварительного полирования применяют круги из войлока или парусины, на поверхность которых наносят слой абразивного порошка различной зернистости. Абразивные порошки удерживаются на поверхности кругов с помощью клея (мездрового, казеинового и т. д.). По мере срабатываемости на круги наносят новый слой абразива, и таким образом поддерживается постоянная их работоспособность.

Для окончательного полирования применяют круги из войлока, фетра, или ткани, на поверхность которых наносят мелкозернистые абразивы, различные полировочные материалы или пасты. При полировании декоративных поверхностей деталей под хромирование применяют тонкие порошки или специальные пасты.