Геометрические размеры камер двигателей устанавливаются из условия обеспечения заданной тяги при возможно больших значениях удельной тяги, т.е. при возможно большем использовании энергии, содержащейся в топливе.

Объём камеры определяется по времени пребывания в камере топлива и газообразных продуктов – τ пр. . оно должно быть достаточным для полного завершения процесса в камере сгорания.

Объём камеры сгорания определяется по формуле

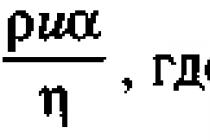

Где - весовой секундный расход газа;

R – газовая постоянная продуктов сгорания;

Т о и Р о температура и давление газов в камере.

Другим параметром, использующимся для определения объёма, является приведённая длина – L пр. - , где F кр – площадь критического сечения сопла.

Для окончательного определения размеров камеры необходимо кроме V k знать диаметр камеры d o или безразмерную площадь f k = F o /F кр . Обычно принимают f k ≥ 3. Ориентировочно диаметр камеры для азотно-кислотных двигателей определяется по зависимости d o = (2,5…3)d кр , а для спиртово-кислородных d o = (2,5…2,5)d кр .

Форма камеры сгорания может быть шарообразная (грушевидная, например, на двигателе «Фау-2»), цилиндрическая (на двигателях современных ракет-носителей) и коническая (практически не применяется).

Достоинства шарообразной камеры сгорания в том, что

1. при заданном объёме поверхность у неё наименьшая, что уменьшает вес камеры сгорания и облегчает охлаждение;

2. эти камеры сгорания более прочные по сравнению с цилиндрическими камерами.

Недостатки шарообразной камеры сгорания в том, что

1. она сложна в изготовлении;

2. имеет малую площадь для размещения форсунок и поэтому форсунки размещают в форкамерах, что усложняет технологию изготовления камеры сгорания.

Цилиндрические камеры сгорания удобны и просты в изготовлении. В них легко осуществляется процесс смесеобразования. Недостатки камеры сгорания в том, что прочностные свойства ниже, чем у шарообразной камеры и больше поверхность для охлаждения.

Коническая камеры сгорания представляет собой входную часть сопла и поэтому проста в изготовлении. Основным недостатком камеры является низкая удельная тяга, так как вследствие разгона продуктов сгорания по длине камеры и падения давления незавершается процесс горения.

Подготовка горючего и окислителя к сгоранию осуществляется в процессе смесеобразования: компоненты топлива распыляются , перемешиваются и частично испаряются . Для лучшего смесеобразования необходимо обеспечить:

1. тонкость распыла компонентов и хорошее их перемешивание (характеризуется диаметром капелек – 25…250 мк);

2. однородность концентрации топлива по поперечному сечению камеры (уменьшаются потери из-за физической неполноты сгорания);

3. равномерные скорости движения по поперечному сечению камеры сгорания, т.к. при больших скоростях горение неполное, а при малых скоростях не полностью используется объём камеры.

Выполнить эти условия можно подбором соответствующе головки камеры, типом форсунок и расположением их на головке.

В ЖРД применяются головки плоские, сферические с предкамерами и шатровые .

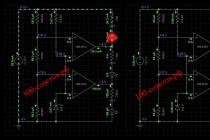

Плоские головки (рис. 10)применяют для цилиндрических или конических камер сгорания. Они имеют простую конструкцию и в сочетании с цилиндрическими камерами обеспечивают однородность поля скоростей и концентрации топлива по поперечному сечению. Их недостаток – малая прочность и жесткость. На плоских головках форсунки размещают 3 способами: шахматное расположение; концентричное и сотовое. Сотовое расположение обеспечивает лучший процесс смесеобразования, так как на одну форсунку горючего приходится 6 форсунок окислителя. Возможно сочетание концентричного расположения форсунок с шахматным и сотовым.

Сферические головки с предкамерами применяются для грушевидных или сферических камер сгорания («Фау-2», 8К52), т.е. для двигателей больших тяг. Форсунки у них находятся в предкамерах: в центре ставится форсунка «О» с большим числом отверстий, расположенных под различными углами к оси предкамеры, а форсунки «Г» размещаются на боковой поверхности предкамеры.

Шатровые головки сложны в изготовлении, и в них трудно организовать хорошее смесеобразование.

От типа форсунок и их конструкции зависит качество распыла. По принципу действия форсунки разделяются на две группы:

1. струйные форсунки (разновидность - щелевые);

2. центробежные форсунки - тангенциальные и шнековые (с завихрителями).

Форсунки могут быть однокомпонентными и двухкомпонентными.

Струйные форсунки рис.11 наиболее просты в изготовлении. Основные недостатки струйных форсунок в грубом распыле топлива, малом угле конуса распыла (≈10…15 о) и большой дальнобойности струи, увеличивающей зону распыла и удлиняющей камеру сгорания.

В центробежных форсунках создаётся искусственная закрутка компонента. В тангенциальной форсунке жидкость поступает через отверстие, ось которого перпендикулярна к оси форсунки, но не пересекается с ней. Центральная часть такой форсунки не заполнена жидкостью – в ней находится газовый вихрь, а жидкость расположена по переферии.

В шнековой форсунке закрутка осуществляется шнеком, имеющим на своей поверхности винтовые каналы.

Центробежные форсунки обеспечивают большой угол распыла (≈70…120 о) при небольшой длине факела распыла.

Двухкомпонентные форсунки позволяют улучшить смесеобразование, так как обеспечивают смешение компонентов в жидкой фазе, но они сложны в производстве, и применяются в том случае, когда недостаточно места для размещения.

5. Геометрические размеры и форма сопла.

Продукты сгорания, образовавшиеся в камере двигателя, поступают в сопло, где происходит превращение тепловой энергии в кинетическую энергию движения газов.

Состояние продуктов сгорания, как и всякого газа, характеризуется вполне определёнными физическими величинами (параметрами), главные из которых:

абсолютное давление Р , абсолютная температура Т , плотность ρ (удельный вес γ или удельный объём υ ), газовая постоянная R и скорость истечения W .

Для идеальных газов или их смесей установлена связь между основными параметрами в виде уравнения состояния: (1)

Процесс в камере двигателя происходит без подвода тепла к газу и отвода его от газа. Такой процесс называется адиабатическим. Для адиабатического процесса между параметрами существует связь, выражающаяся зависимостями:

Газ из камеры поступает в сопло. Из уравнения энергии установлено, что зависимость между скоростью газа и сечением канала выражается уравнением , (3)

где М=W/a (a – скорость звука).

Свойства газового потока зависят от скорости звука. При адиабатическом процессе скорость звука определяется по формуле . Сечение, где скорость газа равна скорости звука, называют критическим и все параметры потока называют также критическими . Равенство двух скоростей можно получить только при определённом соотношении давления в камере и на срезе сопла: . Это соотношение является исходным параметром при проектировании сопла и связано с соотношением S a /S кр, которое называют уширением сопла .

Сверхзвуковые скорости продуктов сгорания можно получить при помощи сопла Лаваля (сверхзвуковое сопло), представляющего собой канал, сечение которого сначала уменьшается, а затем увеличивается (см. формулу сопла – уравнение (3))

Как следует из формул (1,2,3)параметры газового потока по длине сопла изменяются следующим образом рис.14.

Потребитель при выборе отопительного котла сталкивается с очень большим количеством оборудования, которое ему предлагает современный рынок, поэтому принятие оптимального решения при покупке становится кропотливым и достаточно трудным делом. Изначально необходимо исходить из оценки возможности помещения и предпочтительного способа отопления дома.

Рекомендация большинства специалистов — установить газовый котел настенный с закрытой камерой сгорания, занимающий сейчас основную долю представленных моделей газовых теплогенераторов и применяемый в частных домах и в небольших производственных или общественных помещениях. Его качественными преимуществами являются компактность, экономичность, ценовая целесообразность и простота обслуживания.

Рекомендация большинства специалистов — установить газовый котел настенный с закрытой камерой сгорания, занимающий сейчас основную долю представленных моделей газовых теплогенераторов и применяемый в частных домах и в небольших производственных или общественных помещениях. Его качественными преимуществами являются компактность, экономичность, ценовая целесообразность и простота обслуживания.

Существует деление по типу камер сгорания котлов. Различают закрытые и открытые. Конвекционные котлы могут быть обоих типов, конденсационные обладают только закрытым типом. Более подробно про другие экономичные котлы отопления для частного дома можно прочитать .

Котлы, с открытой камерой сгорания

Открытая камера характеризуется естественной тягой. При этом забор воздуха производится из помещения, вывод продуктов сгорания производится через дымоход. В случае недостаточной вентиляции, будет постоянно ощущаться недостаток кислорода и существует риск попадания продуктов сгорания внутрь. Но эти котлы имеют более низкий порядок цены.

Открытая камера характеризуется естественной тягой. При этом забор воздуха производится из помещения, вывод продуктов сгорания производится через дымоход. В случае недостаточной вентиляции, будет постоянно ощущаться недостаток кислорода и существует риск попадания продуктов сгорания внутрь. Но эти котлы имеют более низкий порядок цены.

Котлы с камерой закрытого типа желательно устанавливать в помещении с оборудованным вертикальным дымоходом.

Котлы, с закрытой камерой сгорания

Имеющий в своем устройстве принудительную тягу, газовый котел с закрытой камерой сгорания делает возможным удалять продукты сгорания с помощью электровентилятора из камеры через коаксиальный дымоход. Последний представляет собой одну трубу, находящуюся внутри другой. В камеру сгорания воздух засасывается через наружную трубу, а выводится через внутреннюю. Обычное расположение такого котла вертикальное.

Имеющий в своем устройстве принудительную тягу, газовый котел с закрытой камерой сгорания делает возможным удалять продукты сгорания с помощью электровентилятора из камеры через коаксиальный дымоход. Последний представляет собой одну трубу, находящуюся внутри другой. В камеру сгорания воздух засасывается через наружную трубу, а выводится через внутреннюю. Обычное расположение такого котла вертикальное.

Настенные и напольные котлы

По вариантам исполнения различают напольные и настенные котлы.

Тип настенных котлов обладает преимуществом более компактного расположения, занимая немного места, что делает их применимыми даже в городских квартирах. Устанавливая газовый напольный котел с закрытой камерой сгорания, нужно помнить, что может потребоваться отдельное помещение. Но они обладают большей мощностью и оборудованы чугунными теплообменниками. Далее, газовые котлы для отопления дома бывают двухконтурные и одноконтурные.

По вариантам исполнения различают напольные и настенные котлы.

Тип настенных котлов обладает преимуществом более компактного расположения, занимая немного места, что делает их применимыми даже в городских квартирах. Устанавливая газовый напольный котел с закрытой камерой сгорания, нужно помнить, что может потребоваться отдельное помещение. Но они обладают большей мощностью и оборудованы чугунными теплообменниками. Далее, газовые котлы для отопления дома бывают двухконтурные и одноконтурные.

Одноконтурные газовые котлы

Задачей, которую выполняют одноконтурные газовые котлы с закрытой камерой сгорания, — обеспечение отопления. Двухконтурные выполняют одновременно функцию отопления, а также производство санитарно-технической горячей воды. Нередко используемые котлы отопительные газовые одноконтурные в своем устройстве имеют способ нагрева теплоносителя в теплообменнике и дальнейшее его поступление в систему отопления, там производится отдача тепла и нагрев помещения.

Задачей, которую выполняют одноконтурные газовые котлы с закрытой камерой сгорания, — обеспечение отопления. Двухконтурные выполняют одновременно функцию отопления, а также производство санитарно-технической горячей воды. Нередко используемые котлы отопительные газовые одноконтурные в своем устройстве имеют способ нагрева теплоносителя в теплообменнике и дальнейшее его поступление в систему отопления, там производится отдача тепла и нагрев помещения.

Двухконтурные газовые котлы

Двухконтурный котел, являясь эффективным обогревательным устройством, имеет несколько иное устройство. Он используется, когда нужно решить задачи потребности наличия горячей воды и обеспечить достаточный уровень отопления. Выбор большинства потребителей остается за настенными газовыми двухконтурными котлами с закрытой камерой сгорания. Подключение, монтаж и дальнейшее использование не потребует многих усилий и времени.

Двухконтурный котел, являясь эффективным обогревательным устройством, имеет несколько иное устройство. Он используется, когда нужно решить задачи потребности наличия горячей воды и обеспечить достаточный уровень отопления. Выбор большинства потребителей остается за настенными газовыми двухконтурными котлами с закрытой камерой сгорания. Подключение, монтаж и дальнейшее использование не потребует многих усилий и времени.

Особенности устройства газового котла с закрытой камерой сгорания

Основное различие представленных на рынке котлов с открытой и закрытой камерами сгорания заключено в способе поглощения ими кислорода как конструктивной особенности. Для того чтобы отапливать жилое помещение, более правильным будет выбрать газовый котел закрытая камера сгорания которого обеспечит лучшую применимость для дома.

Основное различие представленных на рынке котлов с открытой и закрытой камерами сгорания заключено в способе поглощения ими кислорода как конструктивной особенности. Для того чтобы отапливать жилое помещение, более правильным будет выбрать газовый котел закрытая камера сгорания которого обеспечит лучшую применимость для дома.

Вариант приобретения открытой формы лучше использовать в помещениях-котельных. Открытая камера работает по принципу поглощения в комнате кислорода из воздуха. При этом нужно позаботиться о постоянном ее проветривании, чтобы избежать нехватки воздуха.

В процессе работы закрытой камеры сгорания воздух, обеспечивающий ее нормальное функционирование, поглощается посредством установленного коаксиального дымохода с улицы. Далее переработанные этой камерой продукты выводятся также на улицу. Это позволяет обходиться без дополнительных вентиляционных сооружений.

В процессе работы закрытой камеры сгорания воздух, обеспечивающий ее нормальное функционирование, поглощается посредством установленного коаксиального дымохода с улицы. Далее переработанные этой камерой продукты выводятся также на улицу. Это позволяет обходиться без дополнительных вентиляционных сооружений.

Камера сгорания находится отдельно от помещения с теплогенератором.

Это приводит к тому, что утечка газа или продуктов сгорания становится невозможной, так как из дома не забирается воздух. При герметичности газового трубопровода и отсутствии повреждений на камере сгорания будет исключена возможность аварии. Забор и удаление воздуха происходят принудительно, используется вентилятор котла.

Камера сгорания находится отдельно от помещения с теплогенератором.

Это приводит к тому, что утечка газа или продуктов сгорания становится невозможной, так как из дома не забирается воздух. При герметичности газового трубопровода и отсутствии повреждений на камере сгорания будет исключена возможность аварии. Забор и удаление воздуха происходят принудительно, используется вентилятор котла.

Часто котлы с закрытой камерой сгорания называют турбированными. Технологически коаксиальная труба и раздельные каналы могут быть выведены горизонтально, что исключает нужду в вертикальном дымоходе.

Часто котлы с закрытой камерой сгорания называют турбированными. Технологически коаксиальная труба и раздельные каналы могут быть выведены горизонтально, что исключает нужду в вертикальном дымоходе.

Преимущества использования газовых котлов с закрытой камерой сгорания

Несомненными преимуществами обладает газовый напольный котел с закрытой камерой сгорания, среди них следует выделить главные. При выбросе отработанного материала все продукты газа остужаются. Это делает применение таких котлов безопасным. Помещение, в котором используется такое устройство, прогревается без образования различных загрязнений воздуха, процессы сгорания происходят уже за территорией помещения или дома, на улице. Поэтому применение газовых котлов является комфортным.

Несомненными преимуществами обладает газовый напольный котел с закрытой камерой сгорания, среди них следует выделить главные. При выбросе отработанного материала все продукты газа остужаются. Это делает применение таких котлов безопасным. Помещение, в котором используется такое устройство, прогревается без образования различных загрязнений воздуха, процессы сгорания происходят уже за территорией помещения или дома, на улице. Поэтому применение газовых котлов является комфортным.

КПД газового котла имеет достаточно высокий показатель.

Это обусловлено тем, что поступающий в трубу воздух согревается. Вследствие этого котлы закрытой формы камеры сгорания обладают качествами экологической чистоты. Газ в них дожигается лучше при существенном снижении выбросов в природу.

КПД газового котла имеет достаточно высокий показатель.

Это обусловлено тем, что поступающий в трубу воздух согревается. Вследствие этого котлы закрытой формы камеры сгорания обладают качествами экологической чистоты. Газ в них дожигается лучше при существенном снижении выбросов в природу.

Наряду с этим, необходимо отметить, что такое оборудование не сможет работать без электричества — в этом случае теплогенератор выключится, и остановится функционирование вентилятора. При появлении электричества запуск котла производится автоматически.

Наряду с этим, необходимо отметить, что такое оборудование не сможет работать без электричества — в этом случае теплогенератор выключится, и остановится функционирование вентилятора. При появлении электричества запуск котла производится автоматически.

Популярные марки газовых котлов

Установка настенных газовых котлов происходит повсеместно. Они широко стали использоваться для отопления квартир, домов, коттеджей и дач. Котлы поставляются для подключения с максимумом комфорта и минимумом монтажа. Они компактны и имеют современный дизайн.

Установка настенных газовых котлов происходит повсеместно. Они широко стали использоваться для отопления квартир, домов, коттеджей и дач. Котлы поставляются для подключения с максимумом комфорта и минимумом монтажа. Они компактны и имеют современный дизайн.

Настенный газовый котел Wolf CGG 1K 24

Предназначенный для горячего водоснабжения проточного режима и отопления настенный газовый котел Wolf CGG 1K 24, характеризуется высоким КПД и может быть установлен на самых разных объектах. Котел прекрасно адаптирован для работы в непростых условиях, учитывая нестабильность давления газа, и гарантирует эффективное решение задач отопления и подачи горячей воды.

Предназначенный для горячего водоснабжения проточного режима и отопления настенный газовый котел Wolf CGG 1K 24, характеризуется высоким КПД и может быть установлен на самых разных объектах. Котел прекрасно адаптирован для работы в непростых условиях, учитывая нестабильность давления газа, и гарантирует эффективное решение задач отопления и подачи горячей воды.

Среди его достоинств отмечают надежное и стабильное функционирование даже при скачках электричества или перепадах давления газа. Он обладает крепкой конструкцией и простотой монтажа. Продуманный функционал позволяет установленной газовой арматуре выбирать оптимальный режим и экономить потребление газа. Комплектующие котла прошли строгий контроль.

Среди его достоинств отмечают надежное и стабильное функционирование даже при скачках электричества или перепадах давления газа. Он обладает крепкой конструкцией и простотой монтажа. Продуманный функционал позволяет установленной газовой арматуре выбирать оптимальный режим и экономить потребление газа. Комплектующие котла прошли строгий контроль.

Газовый котел Гефест

Отечественный газовый котел Гефест, производимый ЗАО ПКФ «ГЕФЕСТ ВПР», имеет модельный ряд с закрытой или открытой камерой сгорания и с отводом горячей воды.

Котлы Гефест отвечают всем существующим потребностям отопительного оборудования.

Применяемая в них итальянская газовая автоматика обеспечивает бесперебойную работу. Простота системы и минимальное количество используемых узлов исключают неисправности. Имеющиеся на газовый котел Гефест отзывы говорят о его простоте в обслуживании, прочности и производительности. Их автоматика продолжает работать даже в случаях существенного падения давления газа. С другими моделями отечественных котлов можно ознакомиться в нашей статье .

Применяемая в них итальянская газовая автоматика обеспечивает бесперебойную работу. Простота системы и минимальное количество используемых узлов исключают неисправности. Имеющиеся на газовый котел Гефест отзывы говорят о его простоте в обслуживании, прочности и производительности. Их автоматика продолжает работать даже в случаях существенного падения давления газа. С другими моделями отечественных котлов можно ознакомиться в нашей статье .

Таким образом, устанавливая котлы газовые с закрытой камерой сгорания самых различных производителей, выбирается оптимальный вариант для многих типов жилых помещений, что послужит гарантией комфортной жизни.

Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями:

Компактностью камеры сгорания;

-эффективной турбулизацией смеси во время сгорания;

-минимальным отношением площади поверхности

Камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего - это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50...70 бар и 2000...2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с).

Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5... 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3...5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема.

Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5...7%, а мощность увеличилась на 4... 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра.

А - полусферическая; б - полусферическая с вытеснителем; в - сферическая; г - шатровая; д - плоскоовальная; е -клиновая; з - цилиндрическая камера сгорания в поршне; ж - полуклиновая с частью камеры в поршне;

Как понятно, камеры сгорания должны обеспечивать не только лишь

не плохое смесеобразование, да и получение более больших характеристик

экономичности и пусковых свойств мотора. Выделяются две конструктивных

группы камер сгорания дизельных движков, разделяющихся меж собой не только лишь

конструкцией, да и принципом образования топливной консистенции в камере. Это

разбитые и неразделенные камеры сгорания.

Разбитые камеры сгорания

Такие камеры имеют два соединяющихся с собой канала независящих от объема:

- предкамеру;

- вихревую камеру.

Вихревая камера может размещаться как в головке блока

цилиндров, так и в самом блоке. Охлаждающая поверхность разбитых камер очень

высока. В этой связи движок предрасположен к значимым термическим потерям,

что приводит к понижению пусковых свойств и нехорошему воздействию на фактор

экономичности. Обычно, дизельные движки с разбитыми камерами сгорания

обеспечивают достаточно высшую степень сжатия.

Главным достоинством разбитых камер сгорания является

изготовление фактически идеальной топливной консистенции. Благодаря использованию

кинетической энергии газов за счет перетекания меж полостями камеры,

очень возрастает сгорание горючего и минимизируется дымность выпускной

системы.

К тому же взаимодействие каналов в разбитых камерах

присваивает устойчивость движку при его работе. Существенно понижаются главные

нагрузки на такие принципиальные детали как шатуны, коленчатый вал, поршневые пальцы.

Уменьшить неким образом так именуемую грубость работы дизеля с

разбитыми камерами сгорания можно так же за счет роста температурного

режима определенных областей камер.

Неразделенные камеры сгорания

Неразделенные камеры сгорания в отличиt от разбитых имеют

один только объем и простейшую форму, согласованную с направлением, числом и

размером топливных потоков впрыскиваемого горючего. Такие камеры имеют очень

малозначительные размеры, как следует, имеют маленькую охлаждающую поверхность.

Таким макаром утраты термический энергии в движках с неразделенными камерами

сгорания существенно меньше, чем в движках с разбитыми камерами. Таковой

дизель имеет хорошие пусковые и экономические характеристики.

Формы неразделенных камер сгорания выделяются своим

разнообразием. Более нередко их конструируют в днищах поршней. Но встречается

размещение камер и в головке блока цилиндров, также отчасти в днищах поршней

и отчасти в головке.

Можно разбить неразделенные камеры сгорания дизельных

движков по их принципному конструктивному расположению последующим

образом:

- Тороидальные в поршне.

- Полусферические в поршне и головке блока

цилиндров. - Полусферические в поршне.

- Цилиндрические в поршне.

- Цилиндрические в поршне с боковым размещением.

- Округлые в поршне.

- Шаровые в поршне.

- Тороидальные с горловиной в поршне.

- Цилиндрические, образованные с днищем поршня и

стеной цилиндра. - Вихревые в поршне.

- Трапецеидальная в поршне.

- Цилиндрические в головке блока цилиндров под

выпускным клапаном.

В камерах сгорания типа 1, 2, 3,

4, 5 очень высочайшая степень свойства образования топливной консистенции выходит

благодаря топливному распылению и согласованию форм его топливных потоков с

формами камер. В таких камерах сгорания более нередко устанавливают форсунки,

имеющие многодырчатые распылители, дозволяющие управлять формами топливных

потоков, также употребляют удовлетворенное высочайшее давление впрыска. Эти камеры

имеют очень малогабаритные охлаждающие поверхности. Для дизельных движков с

перечисленными типами камер сгорания свойственны низкие характеристики степени

сжатия.

Для камер сгорания типа 6, 7, 8,

9 свойственны более широкие охлаждающие поверхности. Это хоть и некординально,

но все-же сказывается на пусковых качествах мотора. Но же в процессе

вытеснения воздуха, находящегося над поршнем, в камеру сгорания в момент сжатия

создаются потоки вихревого типа, что содействует хорошему смешиванию воздуха

с топливом, образуя достаточно доброкачественную топливную смесь.

Камеры сгорания типа 10, 11, 12

используются не только лишь в дизельных, да и в движках с

возможностью использования различных видов горючего. Соответствующей чертой таких камер

является серьезное направление вихревых потоков, которое содействует испарению

горючего и доставке его с определенной последовательностью в необходимое место

сгорания. Чтоб сделать лучше рабочие характеристики в цилиндрических камерах в головке

блока цилиндров под выпускным клапаном используют высочайшие температуры выпускного

клапана, сразу являющегося стеной камеры сгорания.

Рис. 9.3. Типы основных камер сгорания

Основные камеры сгорания авиационных ГТД могут иметь разнообразные формы проточной части и различное конструктивное выполнение. Применяются практически камеры сгорания трех основных типов (рис. 9.3): а трубчатые (индивидуальные), б трубчато-кольцевые и в кольцевые.Трубчатая (вверху на рис. 9.3) камера сгорания состоит из жаровой трубы 1, внутри которой организуется процесс горения, и корпуса (кожуха) 2. На двигателях обычно устанавливалось несколько таких камер. В современных авиационных ГТД трубчатые камеры сгорания практически не используются.

В трубчато-кольцевой камере все жаровые трубы заключены в общий корпус, имеющий внутреннюю и наружную поверхности, охватывающие вал двигателя.

В кольцевой камере сгорания (внизу на рис. 9.3) жаровая труба имеет в сечении форму кольца, также охватывающего вал двигателя.

Расположение и тип форсунок, используемых для подачи топлива в камеры сгорания, также могут быть различными. Однако, несмотря на большое разнообразие схем и конструктивных форм основных камер сгорания, процесс горения в них организуется практически одинаково.

Одной из важнейших особенностей

организации процесса горения в основных

камерах сгорания ГТД является то, что

он должен протекать при

сравнительно больших коэффициентах

избытка воздуха

.

При реализуемых в настоящее время

температурах газа перед турбиной порядка

= 1800...1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях

= 1800...1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

Вторая важная особенность этих камер состоит в том, что скорость потока воздуха или топливо-воздушной смеси в них (выбираемая с учетом требований к габаритным размерам двигателя) существенно превышает скорость распространения пламени. И, если не принять специальных мер, пламя будет унесено потоком за пределы камеры сгорания

Поэтому организация процесса

горения топлива в основных камерах

ГТД основывается на следующих двух

принципах, позволяющих обеспечить

устойчивое горение топлива при больших

значениях

и высоких скоростях движения потока

в них:

и высоких скоростях движения потока

в них:

1. Весь поток воздуха, поступающий в камеру сгорания, разделяешься на две части , из которых только одна часть (обычно меньшая) подается непосредственно в зону горения (где за счет этого создается необходимый для устойчивого горения состав смеси). А другая часть направляется в обход зоны горения (охлаждая снаружи жаровую трубу) в так называемую зону смешения (перед турбиной), где смешивается с продуктами сгорания, понижая в нужной мере их температуру;

2. Стабилизация пламени в зоне горения обеспечивается путем создания в ней зоны обратных токов , заполненной горячими продуктами сгорания, непрерывно поджигающими свежую горючую смесь.

Рис. 9.4. Схема основной камеры сгорания

Для примера на рис. 9.4 показана схема одного из вариантов трубчато-кольцевой камеры сгорания. Камера состоит из жаровой трубы 1 и корпуса 2. В передней части жаровой трубы, которую называют фронтовым устройством , размещаются форсунка 3 для подачи топлива и лопаточный завихритель 5. Для уменьшения скорости воздуха в камере на входе в нее (за компрессором) выполняется диффузор 4 , благодаря которому скорость воздуха перед фронтовым устройством обычно не превышает 50 м/с.Воздух, поступающий в камеру

сгорания из компрессора, делится на две

части. Одна часть направляется в зону

горения, а вторая часть

в зону смешения. Часть воздуха, поступающая

в зону горения, в свою очередь делится

еще на две части. Первая часть, так

называемый первичный

воздух

(см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

(см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

Вторая его часть (так

называемый вторичный

воздух

)

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е.

)

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е. )

обеспечивает в ней коэффициент избытка

воздуха порядка

)

обеспечивает в ней коэффициент избытка

воздуха порядка = 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

= 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

Если допустимая температура газов перед турбиной ниже этой величины, необходимый для её уменьшения третичный (или смесительный ) воздух поступает в жаровую трубу через задние ряды отверстий или щелей, быстро снижая их температуру до допустимой. При этом важно подчеркнуть, что, если какая-то часть топлива не успеет сгореть до попадания в зону смешения, то дальнейшее ее догорание практически уже не произойдет, так как коэффициент избытка воздуха возрастает до значений, превышающих предел устойчивого горения.

Число, расположение и форма отверстий для подвода третичного воздуха подбираются таким образом, чтобы обеспечить желаемое поле температур газа перед турбиной.

Подвод первичного и вторичного воздуха в жаровую трубу должен быть организован так, чтобы в зоне горения создавалась нужная структура потока. Эта структура должна обеспечить хорошее смешение топлива с воздухом и наличие мощных обратных токов, обеспечивающих надежное воспламенение свежей смеси на всех режимах работы камеры.

Рис. 9.5. Зона обратных токов

в основной камере сгорания

Структура потока в передней части жаровой трубы камеры сгорания с так называемым лопаточным завихрителем показана схематично на рис. 9.5. Воздух поступает сюда через завихритель 1 , лопатки которого закручивают поток (подобно лопаткам входного направляющего аппарата компрессора). Далее воздух движется вдоль поверхности жаровой трубы в виде конической вихревой струи. Вихревое движения воздуха приводит к понижению давления в области за завихрителем, вследствие чего в эту область устремляется газ из расположенных дальше от фронтового устройства участков жаровой трубы. В результате здесь возникает зона обратных токов, граница которой показана на рисунке линией 5. Топливо-воздушная смесь, образовавшаяся за фронтовым устройством, при запуске двигателя поджигается огненной струей, создаваемой пусковым воспламенителем 6 (см. рис. 9.4). Но в последующем горячие продукты сгорания вовлекаются в зону обратных токов и обеспечивают непрерывное поджигание свежей смеси. Кроме того, горячие газы, циркулирующие в этой зоне, являются источником теплоты, необходимой для быстрого испарения топлива.Могут использоваться и другие схемы основных камер сгорания с несколькими форсунками (несколькими рядами форсунок), с другими способами создания зоны обратных токов и т.д. Но общие принципы организации рабочего процесса в них остаются такими же.

ФОРСАЖНЫЕ КАМЕРЫ СГОРАНИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА

ГОРЕНИЯ В НИХ

Рис. 9.6. Схема форсажной камеры сгорания

Состав горючей смеси в форсажной камере отличается от такового в основных камерах сгорания прежде всего тем, что на расчетном режиме их работы температура газа на выходе из неё составляет 2000…2300 К, что может быть достигнуто только при суммарном коэффициенте избытка воздуха ,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха

,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.

в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.На рис. 9.6 показана типичная схема форсажной камеры сгорания, установленной за турбиной ТРД. На входе в камеру имеется небольшой диффузор 7 . За ним расположено фронтовое устройство, состоящее из нескольких стабилизаторов пламени 5 (пластин или колец vобразного сечения) и большого числа (часто нескольких десятков) форсунок 1 , объединенных в несколько топливных коллекторов (на рис. 9.6 их два). Большое число форсунок обеспечивает равномерность состава смеси по объему камеры, а наличие нескольких коллекторов позволяет путем их частичного отключения сохранить на пониженных режимах (т.е. при сниженном общем расходе топлива) необходимый для устойчивого горения состав смеси около тех форсунок, которые еще не отключены.